“智”慧变革引领企业全“数”前进

能从全国数千个智能化管理项目中脱颖而出,其背后映射出开祥精细化工顺应时代潮流、发展要求,围绕“智能化+”深耕积淀的十余年奋斗路。目前,该公司已经将大数据、人工智能、物联网、云计算作为智能化管理手段,并与煤化工安全生产、经营管理、节支降耗等中心工作实现了深度集成、融合、应用,在推动企业换挡提速的同时,全力以赴推动企业全“数”前进。

发展赋能,“智能化”带来“真金白银”

早在2013年煤化工行业快速发展的大背景下,作为一个身处内陆的企业,开祥精细化工无论在生产规模、生产成本上均无法与沿海和新疆内蒙古等地的煤化工企业相提并论。面对此种局面,彼时开祥精细化工领导班子以前瞻性眼光率先开启了“信息化+工业化”的融合发展之路,力求通过信息化手段来降低和压缩生产运行成本。

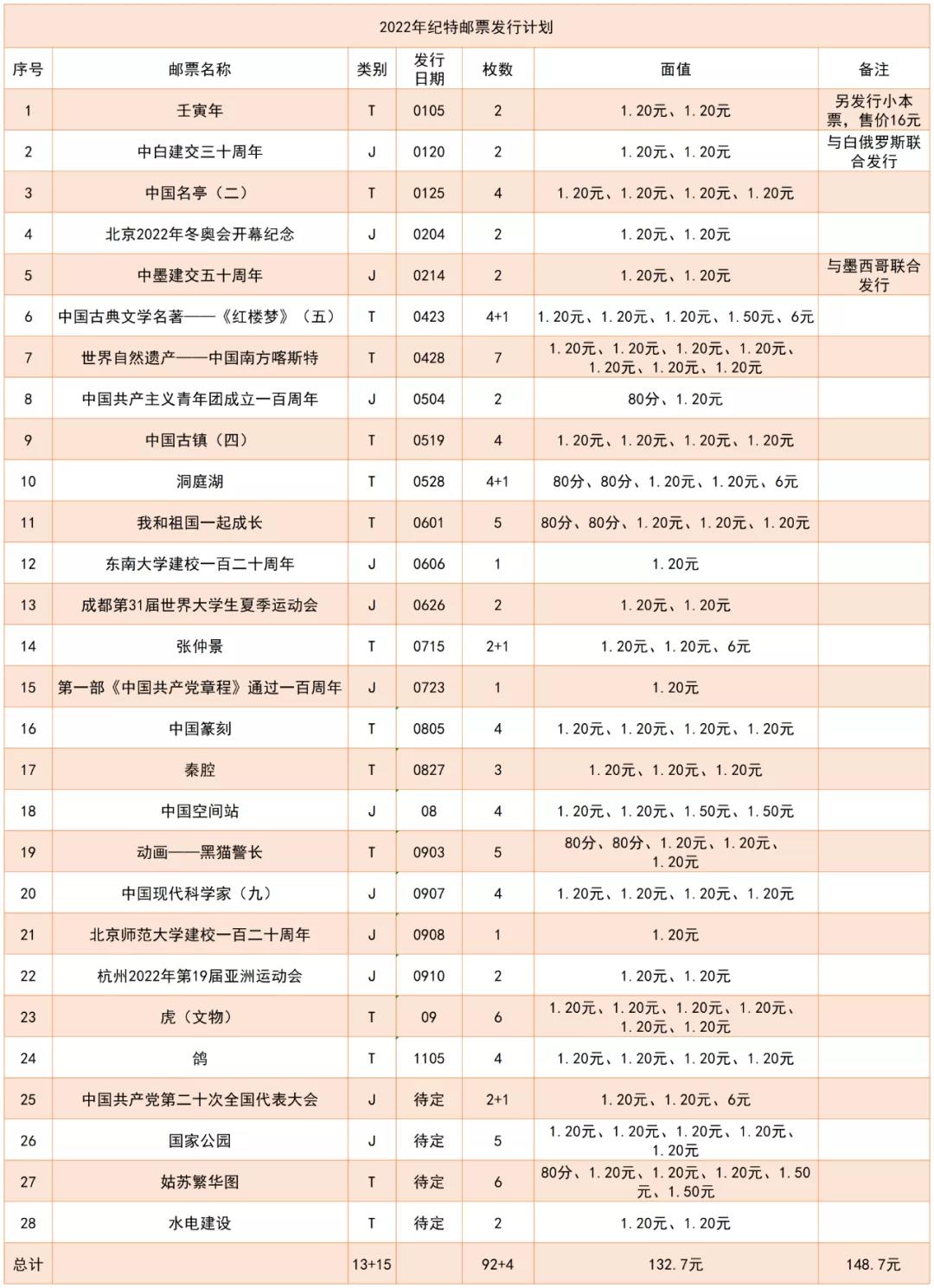

(资料图片)

(资料图片)

从“信息化”到“智能化”,从“工业化”到“数字化”,从“生产”到“智产”,从“会干”到“慧干”,一两字之差,开祥精细化工则走了十余年。在这期间该公司从“管理手段、生产工艺、装置设备、管理流程”上进行全方位的探索、突破、升级以及改造。目前,该公司已经利用5G、大数据、人工智能等先进技术,打造了更具内涵的“1+3”智能化+生产运行新模式。

“‘1+3’指的是‘1’个平台、‘3’个智能化。其中,‘1’是以企业数据互联为目标的5G+工业互联网平台;‘3’指的是以工艺的智能优化控制为核心的生产智能化,以设备的全生命周期管理为核心的设备智能化,以人员的精细化管控为核心的人员管理智能化。”开祥精细化工党委书记、董事长李建立告诉笔者。

其中,在生产运行中实施的工艺智能化效果尤为突出和明显。仅将BDO一期装置自控回路投用率提升至98%,仅此一项智能化改造,乙炔气排放下降了18%,蒸汽消耗下降了2.26吨/小时,每年可节约减少乙炔气排放167吨,产生直接经济效益463万元。

窥一斑而见全豹。在随后的发展中,该公司在全厂接入智能化仪表7000余台,智能执行机构2000余台以及6座“5G”基站,生产数据自动化采集率从原来的47%提升至95%,自控投用率也达到90%。2022年,该公司在实施深度化智能化应用之后,生产效益提升7%、产品单位产值能耗降低了4%,累计节约生产成本超千万元,智能化改造带来“真金白银”的同时,也进一步拉低与沿海、新疆内蒙古等地的成本差距。

安全加码,“数字化”守护“安全运行”

在虚拟工厂下,现代化的工厂形似“透明”,手指只需在手机上轻轻一点,即使在千里之外也可以实现对近万台设备的安全运行状态监控。这是该公司虚拟工厂技术带来的安全便捷体验。

据悉,该公司运用的虚拟工厂技术是借助二维矢量GIS地图、遥感地图、360°全景影像等技术,对全厂六套现代化生产系统的近万台设备、近千条管线进行等比例建模,实现生产全过程的“透明化”管控。与此同时,与装置的实时数据、参数相连通,真正实现即使在千里之外也能够通过智能手机实现对各装置、各系统的实时监控、实时分析、实时管控以及实时管理。

不仅如此,该公司还先后在各生产系统中完善接入了21套智能化控制系统,并将2.8万个数据点、1.4万个报警点以及1000余个重大危险源和可燃有毒气体监测点分布到生产系统各个角落,通过智能化手段实现了安全生产超前预警、生产管理超前研判。

在人员安全管控方面,按照“智能化+安全”的要求,开启了“人员定位、轨迹查询、违章提醒、电子票证”等安全管理新模式。同时,顺应“数字化+双重预防体系建设”发展需求,及时增添了企业风险智能感知与安全预防控制系统,在厂区内建设安装了1800个信标、18个基站,覆盖了全厂“两重点一重大”及现场各装置区域,通过“智能化”手段为企业安全生产穿上了“金钟罩、铁布衫”。

“作为国有企业理应强化国企担当,特别是国家提出5G战略后,我们积极推动“5G+煤化工”场景应用,建设完成了河南省首家5G虚拟专网,落地了‘5G+’重大危险源检测平台,目前正积极探索和推进重大危险源区域异常情况的快速检测、快速响应以及应急联动,努力通过智能化手段将生产过程中的异常情况消灭在萌芽状态。”该公司总经理、党委副书记、副董事长和进伟表示。

管理增智,“表单化”引领“高效协同”

早在2013年,该公司已经将智能化管理手段运用到了财务系统,但随着业务的不断延伸和扩展,目前智能化手段已经延伸到所有业务层级,实现了无缝衔接、高效运转。

目前,该公司实施的“智能化+”管理应用,已经实现了涉及销售、供应、质检、财务等多部门业务管控一体化整合,形成以经营计划为源头,以财务结算、核算为控制点的智能化全覆盖业务管控体系,在规范了大宗物料采购、销售、质检、过磅、结算的全业务流程管理的同时,实现物流、资金流与信息流“三流合一”的管理模式。

此外,该公司依托智能化信息化手段对8个职能部室的近百项工作任务实行了以制度定流程、以流程定表单的管理模式,对近百项业务制作成信息化业务模板,形成了通过表单流程控制业务流程的管理模式。

“目前,我们公司设计了55个公司级表单、430余条业务流程、近千项工作模板,实现了对所有业务流程的在线管控和监管,在压缩80%以上审批时间的同时,大大降低了廉政风险……”李建立说。

不仅如此,该公司正全力推进“智能物流”系统,通过严密的信息化流程设计,将大宗物料的计量、质检、仓储、销售等环节进行全面管控,减少人为干预因素,杜绝人为漏洞的发生,在实现厂区物流信息一体化管理的背景下,进一步改善计量管控水平、提高厂区内物流效率、提升客户满意度。

在5G、人工智能、工业互联网、区块链等技术蓬勃发展的新时代,开祥精细化工立足企业发展实际,深耕“智能化”发展十余年,虽步步艰难,但却步步精彩。从2014年成为全国首批通过两化融合贯标认定企业,到河南省智能工厂,到入选行业首批DCMM试点企业,再参与起草中国石油和化工行业智能工厂建设标准,每一步都体现了开祥精细化工顺应智能化发展潮流的信心与决心,更彰显了一个国有企业的责任与担当。

“随着中国制造2025的深入实施和5G技术的广泛应用,以智能制造为代表的产业必将掀起一场新的革命。下一步,我们将依托开祥化工智能化品牌,打造具有义马园区特色的智慧园区,进一步打造向数据要管理、向数据要效益、向数据要安全的智慧化发展新模式,进一步打造透明、安全、可靠的本质型、安全型智慧园区而努力奋斗。”义煤集团党委常委、副总经理,煤气化公司党委书记、董事长鲁军坚定地表示。

关键词:

2023-07-11 22:01:40

资讯